【カスタムナイフとは】

手作りのナイフです。

メーカーが作るカスタムナイフには自分の持つ技術、デザインで作り上げ、ショーやお店に並べて気に入った方に買っていただくものと、お客さまが使うフィールド、目的にあった要望を出してもらい、その上で依頼者のコンセプト、デザインをより具体化して作成するもの(オーダーメイド)があります。

どちらのナイフにしても、メーカーは知識や経験をフルに活用し、お客様のより満足度の高いナイフを作り上げなければなりません。そこにはメーカー自身のナイフに対する考え方、姿勢をも反映します。

それをカスタムナイフと言います。

★JKG会員が販売するカスタムナイフの品質はそのメーカーが製作を続けている限り生涯保証されます。

【ストック&リムーバルとは】

ストック(原型)&リムーバル(削り出す)法はラブレスの考案したナイフ作成方法です。

誰でも作ることができるように(作りやすいように)考えられています。

昔は「ナイフ」と言うと、鉄の塊を叩いて鍛造し、ナイフの形に整形し、完成させると言う工程でした。

しかしラブレスがパッカード(自動車)のスプリング(板バネ)からナイフを作ったまさにこの時、この工法が産み出されたのです。

現在では鋼材の板の状態(原型)から、グラインダーやヤスリで削りナイフの形を作っていく、と言う作成工程をたどります。

初心者は、まずこのストック&リムーバルから習うことになるでしょう。

【ナイフの選び方】

カスタムナイフはすばらしいアウトドアー・ギァーの1つであることに違いはありませんが、どのような目的にも使用出来るバイクや自動車がないのと同様、狩猟、釣、ダイビング、バックパッキングなどすべてのフィールドで使用できるナイフは存在しません。1頭の獲物を解体するだけでも、ガッティング、スキニング、ボーンニング、ケービングなどがあります。これだけの仕事を一本のナイフで行なうことは不可能です。ナイフを選ぶときは用途を明確にし、その用途に最も合ったナイフを選択するのが望ましいといえます。

ただ単に美しく仕上げられたナイフが良いナイフといえるでしょうか。

カスタムナイフにはカスタムナイフとしての基準、スタンダードがあります。

しかし、そのスタンダードにすべて適合する、カスタムナイフの原器となるようなナイフはどこを探してもありません。スタンダードにどれだけ近づいているかが、ナイフの良否の基準といえます。

スタンダードには、鋼種、デザイン、バランス、ブレードの長さ、といった実用に関るものと、グラインド、仕上げ、フィッティングなどの外観上のものと2つに大別できます。

製作工程のすべてを1人で行ない、完成させるナイフをカスタムナイフと定義する人もいますが、それだけではハンドメイドナイフであっても、カスタムナイフとはいえません。

鋼の特性、用途に合ったデザイン、確実なグラインドテクニック、フィニイッシュ、ツールなど、ナイフ製作に関する正確な知識と経験をもつナイフ・メーカーによって、1工程ごとに細心の注意をはらって製作され、用途に応じて要求される性能を各々のフィールドで最も発揮するナイフがカスタムナイフといえるでしょう。

そのようなカスタムナイフのメーカーは、ナイフの使用目的、用途に応じ、優れた素材を選び優れた道具と技術を駆使して、最良のナイフを作る努力をします。

顧客の要望があればデザインが製作に支障をあたえず、銃刀剣法に抵触しないものである限り、使用する鋼種、ハンドル材、仕上げ方法などについても可能な限り希望に沿って製作します。

オーダーの際は細部についても、メーカーとよく話し合う事が必要です。

【手入れ・保存】

現在カスタムナイフの鋼材の大部分は、ATS-34、440-Cといったステンレス鋼で、いわゆる18-8ステンレス鋼とは異なり使用後の手入れが悪いとサビが発生します。

(1)シースナイフ

使用後、清水でよく手先い、水分を完全に取り除き、シースには入れず乾燥した場所に保管します。

シースには、時々、保革油をつけ、乾燥させないように注意して下さい。

もし、ナイフがサビた場合はサビが深く入らないうちに、クレンザー等で磨き、サビを取り除きます。

(2) フォルーディングナイフ

フォールディングナイフは構造上、動物の血液や、ゴミが溜りやすく、日頃の手入れが悪いと、スムースに開かなくなったり、サビが発生します。 使用後はブレードを清掃して、ハンドル内の水分、ゴミを取り除きます。

ピボットピン、スプリング等の可動部にはミシン油などをさしておいて下さい。

【ハンドル材】

特殊な用途をもつダイバーズナイフなどのハンドル材は水圧にも耐えられなければなりませんが、普通、ナイフのハンドル材については次の条件を満たしていれば十分といえます。

①経年変化しない。

②堅牢。

③吸湿性がない。

④滑りにくい。

⑤軽量。

この5つの条件をすべて満たす材料としては現在までのところマイカルタしかありません。

マイカルタとは米国、ウエスチングハウス社の商品名で、一般には絶縁基板用素材として利用されていた木綿やキャンバス地にフェノール樹脂をしみ込ませ、積層に加熱成型したリネンマイカルタ及びキャンバスマイカルタと、ペーパーマイカルタあるいはアイボリーマイカルタと呼ばれる、紙にエポキシ樹脂をしみ込ませ、積層に加圧成型したもの、また、薄い木の板を積層に加圧成型したウッドマイカルタがあります。中でもキャンバスマイカルタが最も高い強度をもっています。

以下リネンマイカルタ、ウッドマイカルタ、ペーパーマイカルタの順になっています。

しかしマイカルタがいかに優れた素材であっても、カスタムナイフのハンドル材には貧弱だと思われる場合は、欠点は多少あるにしても天然材を用います。

天然材は、

・動物の角(ホーン)

・牙(アイボリー)

・歯(ホェ-ルティース等)

・貝(パール)・

・木(ウッド)

に大別できます。

代表的なホーンとしては、サンバ・スタッグホーン、エルク・ホーン、ビッグホーンシープ・ホーン、バッファロー・ホーン等が挙げられます。

ホエール・ティースとしてはマッコウ鯨のものがよく利用されます。

アイボリーは象牙が最も一般的ですが珍らしいものにはカバの牙や、化石のマストドンの牙があります。

これらの材料については、近年、動物愛議運動が盛んになり、ワシントン条約締結以降、入手することが困難になっています。それに伴い、価格が年々高騰しています。例えば、ビッグホーンシープ・ホーンを、フルタンブナイフの3、4インチのハンドルに付けた場合、値段は普通の品質のもので12万円以上にもなります。

模様と光沢の美しさから、マザー・オブ・パール(白蝶貝)、アバロン(飽)などがポケットナイフやクラシックナイフのハンドル材としてよく利用されますが、欠けやすく、高価なため、取り扱いには十分注意が必要です。

ウッドの場合、できるだけ堅く、油分を含んでいるものが良い条件になります。

ココボコ、アイアンウッド、カーリーメープル、エボニー、ローズウッド、紫檀、黒檀などがよく利用されます。

天然材を選んだ場合、経年変化、湿度の変化によって変形、ひび割れ等が生じるリスクがあります。

また、ハンティングナイフのハンドル材としてパールは不適当であるように、モデルに合った材料を選ぶ様注意しましょう。

画像提供:NAPI

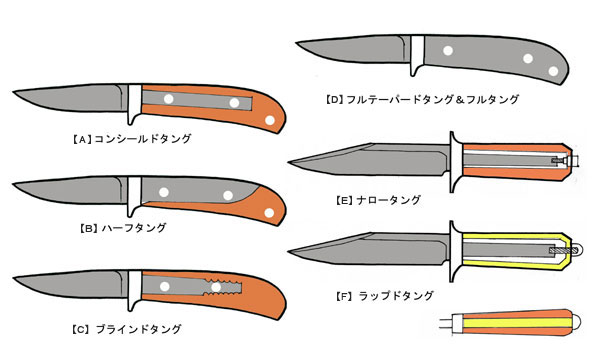

【ハンドル構造】

以下,代表的なハンドルの構造です。

画像提供:NAPI

【A】 コンシールドタング

タング全体を、薄くカットしたハンドル材で囲み、両側からすり合わせて固定します。

ハンドルの周囲に露出する金属部分がなくなるため錆びる事はありませんが、ハンドルの擦り合せが悪いと内部まで湿気が入ります。

ウッド、スタッグなどの天然素材は呼吸しているため、いっそう、遊びが生じやすくタングが腐食することがあります。

【B】 ハーフタング

ナロータングモデルの1種です。 ナロータングのタングがハンドル長さの2分の1程に切りつめてあり、エポキシ系接着剤で充填接着したり、ピンで固定したりします。

【C】 ブラインドタング

ハンドルに穴を空けてナイフを差し込み,接着剤で止めた後,ボルトで固定します。

【D】 フルテーパードタング

ナイフの重量バランスを調整するため、ヒルトの部分から後方に向かってタングの両側面を対称に薄く加工したタングです。

ラブレス氏の考案した型で、フルタングモデルの場合、テーパードタングになっていないものは、

カスタムナイフとは認められなくなっています。

【E】 ナロータング

タングの部分の巾が、ブレード巾に対してナロー、即ち巾狭なタングです。タングの最後部にダイスで雄ネジを切ります。 穴を開けたハンドル材にそれを通し、エポキシ系接着剤で充填接着して装着し、メスねじをネジで留めてナイフをハンドルに固定します。

【F】 ラップドタング

ナロータングの1種です。真鍮、ニッケルシルバーなど腐食しにくい金属で(画像の黄色の部分)、タングを覆ったものです。

【ブレード鋼材】

ナイフの使用目的に応じて、鋼に要求される特性は異なるため、ナイフ専用の鋼はありませんが,

カスタムナイフにはD2、440-C、154CM、ATS-34の4種類の鋼がよく使用されています。

(a)D2

成分中のクロムの含有量が13%以下のためステンレス鋼程の耐食性はありませんが、優れた耐摩耗性を発揮します。腐食に対して弱いため、ダイバーズナイフやポケットナイフの素材には向きません。

(b)440-C

刃物用ステンレス鋼としては、最も一般的で、耐食性には優れていますが、実用硬度が低い(HRc56~58)ため、切れ味の持続性(エッジホールディング)が悪いです。比較的柔らかな特性をもっているため、フォールデイングナイフ、耐食性を要求されるダイバーズナイフの素材には適しています。

(c)154-CM

150~500℃の高温に耐えなければならない、ボーインク770の高温桐軸受に使桐された

AISI618(14%クロムー4%モリブデン鋼)の高温に対する強さと耐食性をさらに高めた米国クライマックス・モリブデン社のWD鋼を基礎に、米国クルーシブル社が、15%クロムー4%モリブデン鋼として製品化しました。

R.W.ラブレスが1971年に初めてカスタムナイフに使用し、実硬度の高さ、耐食性、エッジホールディングに優れていることから、多くのユーザーから支持を受け、カスタムナイフの代名詞にまでなりました。ATS-34の登場までナイフ用の鋼としては最も優れていました。

(d)ATS-34

日立金属安来工場で、厳重な品質管理のもとに、処女性の高い原鉄を使用し、高度な製造技術により、刃物用鋼として生産される高炭素ステンレス鋼です。154-CMを凌ぐ高性能を誇ります。

エッジホールディングと靭性に優れているため、実用硬度がHRc60~61.5と高いにもかかわらず、刃欠けのないエッジを得る事ができます。日立金属が行なった154-CM、D2、440-C、銀紙1号との上蛛交テストによると、耐食性テスト(60%塩化第2鉄溶液に24時間浸清後、腐食減量を測定する。)の結果は、D2の1.7倍、440-Cの1.3倍、また、大越式耐摩耗テストでは、440-Cの硬度HRc58、ATS-34の硬度HRc60、ATS-34は440-Cの1.5倍の耐摩耗性を示しています。ATS-34は、実用硬度、エッジホールディング、耐食性ともにバランスのとれた最も理想的なナイフ用鋼といえるでしょう。

R..W.ラブレス氏も1981年から、ATS-34のフィールドテストを繰り返し行ない、1983年以降、その優秀性を認め、154-CMからATS-34に切り扱えています。アメリカでもATS-34を使用するメーカーは増加しています。

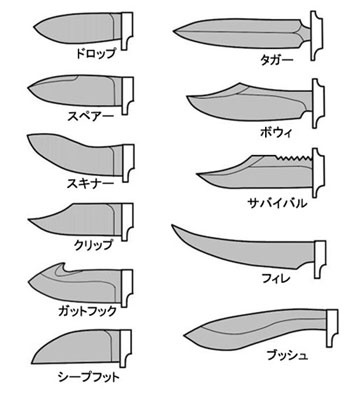

【ブレード形状】

ラブレス以来の現代的なカスタムナイフは用途別にブレードがデザインされている場合が多く、スキナー、セミスキナー、トラウト・アンド・バード、ケーパー、ドロップポイントなど、非常に専門的にブレードの形状が分かれています。

◆デザイン

ブレードのデザインはいろいろありますが,以下,代表的な物です。

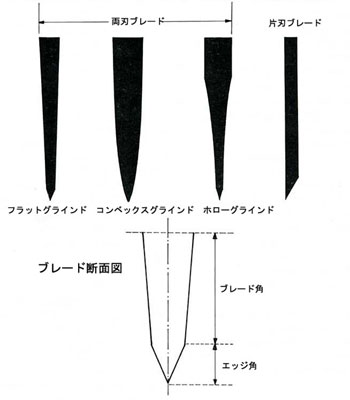

◆エッジ

画像提供:NAPI

【機械類】

フライス盤

工作機械のひとつ。フライスを定位置で回転させ、工作物を取り付けたテーブルを動かし(上下左右)切削します。インテグラルナイフの加工や、ヒルトの加工、ハンドル材の面取り等に使用できます。バイスに工作物を取り付け、回転する切削刃物で加工します。

ボール盤

加工物に穴を開ける機械。各種穴あけや、ネジ切にも使用できる優れものでナイフ作成にはなくてはならない機械です。

ハイトゲージ

加工物に正確な高さのラインを印を付けられます。主にナイフのエッジのラインを印したりします。

ベルトグラインダー

写真のものはバーキング社製でプロ用の200ボルト専用マシーン

各種ベルトを使用して、ナイフのブレード部分の切削、ハンドルの切削、研磨まで、すべてこなせるラブレス考案の傑作マシーン。

バフ・ポリッシャー

研磨作業の最終工程、ポリッシュ作業の機械。布地のバフに研磨剤を塗りつけ、ハンドル周りを磨きます。ブレードの磨きはこれでは行いません。

集塵機

グラインダーで削った細かい粉塵を集塵機で吸い込みます。

後ろの青い箱が本体で、右に見えるホースの口から吸い込みます。この機械を据えても防塵マスクは装着します。

旋盤

工作物を回転機会に取り付け、その外形、内形を削る機械。

ボルトやハンドルなどの加工ができます。

コンターマシーン

材料をカットする機械。ナイフ用鋼材、ハンドル材などあらゆるものをカットできる工具です。

横型フライス盤

ヒルトの加工に重宝するマシーンです。

フライス盤の回転軸を横にしたものです。

資料提供:相田工房

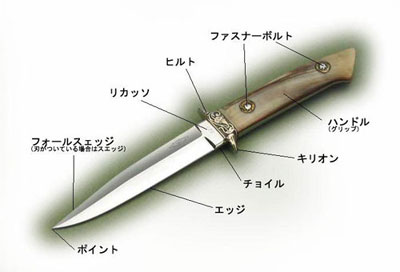

【シースナイフの基礎】

名称

(タイアーツコレクション所有)

(タイアーツコレクション所有)

◆ブレードの状態

ブレードを親指と人差指で軽くはさみ、刃の付け根からポイントまでの厚みと、ひずみの具合を調べます。

厚みが不必要に薄いものは刃が欠けやすく、使用に制約を受けます。指先に感じられる程、厚みが違うものは、刃が均等に砥げません。

ホローグラインドの場合は、ブレードを蛍光灯の光に直接あて、光の反射具合をチェックします。

光がエッジラインと平行にポイントまで完全に当っていなくてはなりません。

そうでない場合は、ブレードの曲率がポイント付近と他の部分では異なるということになり、刃が均等に砥げません。

◆デザインとバランス

ブレードのラインは、そのナイフの使用日的に合っているため、選択を間違えると、フィールドで充分な性能を発揮しないばかりか、返って扱いにくい場合もあります。

使用目的を明確にすることが、良いナイフを選ぶ上で大切なポイントになります。

ナイフの使い良さはハンドル形状によって決定されるため、手の動きがエッジラインを無理なくトレースできるようにハンドルがデザインされていなくてはなりません。また、ナイフのポイントを使う場合と、刃の付け根附近を使う場合とでは、握り方も、手首の使い方も異なるため、どのような握り方、扱い方をしても手になじみ、不安を使用者に与えないハンドル形状が最良ということになります。

コレクションナイフではなく、フィールドで実際に使用するナイフを求めるなら、ハンドルはシンプルでオーソドックスなものが良いでしょう。

ハンドルには、ナロータング、フルタング、インテグラルの3つの型がありますが、インテグラルは普通フルタングに含まれるので、ナロータングとフル タングに分けられます。

ナイフのモデルをナロータングにするか、フルタングにするかは好みの問題ですが、サビやすい鋼材を使う場合はハンドル部分から鋼が露出しないナロータングが適しています。

フルタングモデルは鋼がハンドル外周部に露出する形式で、ラブレス氏考察による、タングをテーパー加工したフルテーパードタングが、現在、主流となっています。フルタングモデルは非常に頑丈なナイフを作れる長所をもっています。

一枚の鋼材から、ブレード、ヒルト、タング、バットキャップを削るインテグラルモデルは、製作に高度な技術が要求されますが、見た目よりもはるかに軽量で、3つのモデルの中では最も頑丈な作りになります。 コストは、普通、ナロータング、フルタング、インテグラルの順に高くなります。

◆ブレードの長さ

ナイフも他の刃物と同様に、法律の規制を受けているため、銃刀剣法に定められた範囲のナイフを求めなくてはなりません。

ボウイナイフ、ファイティングナイフは大型のものが威力を発揮しますが、7インチまでが限度で、あまり大きいと携帯に不便で、負担になります。

ドロップ、スキナー、ケーパーのようなワーキングナイフの場合は、3インチから4インチ半位が叢も使いやすく、多目的に使用する場合でも5インチあれば足ります。R.W.ラブレス、T.M.ドゥーエル、G.へロン、などの有名メーカーも3インチから4インチ半位までがベストだと言い、映画「ランボー」で使用されたサバイバルナイフの作者として有名なJ.ライルは、北アメリカのいかなるビッグゲームにおいても、4インチから5インチのブレードで充分だと語っています。

◆硬度

ナイフに限らず刃物は、刃を砥いでいなければ切れないため、砥ぎやすさは重要な因子になります。

硬度が低くなれば当然、砥ぎやすくなり、刃先が欠けたりする事故は少なくなりますが、靭性、エッジホールディング、耐食性は低下します。反対に硬度を高くすれば、砥ぎ難く、折れたり、欠けやすくなります。

ある程度までは硬度に比例してエッジホールディングは良くなりますが、一定の硬度以上になるとかえって悪くなります。

実用的な硬度は、耐摩耗性、耐食性、靭性、耐衝撃性などのナイフの実際の仕様こ関わる因子との関係を無視しては設定できません。実用硬度は同一鋼種であっても各メーカーの考え方により違いがあり、

また、それがそのメーカーの作風でもあります。

◆グラインド

左右が正確に対称になっているナイフは、見た目に美しいばかりでなく、バランスが良く、使いやすいということになります。反対に、非対称なナイフは、熱処理の際にブレードがねじれたり、曲ったりすることがあり、仕上げが美しくても、刀が付け難く、使いづらいです。

ナイフをエッジの付いている方向から見ると、エッジラインがエッジの付け根に向ってY字状になっています。このY字が左右対称になっているか、同時に、左右同じ位置からはじまっているかを見、エッジラインがブレードの中心にあるか、それとも左右どちらかに寄っているかを確認します。

次にナイフのブレードの側面を見ます。ブレードの表裏を同時に見ることのできるブーツナイフですが、ダブルエッジではないナイフの場合は、表と裏を素早くひっくり返しながら、立ち上リラインと肩の部分のカーブが左右対称であるかを観察します。

ダブルエッジのナイフは、Y字形が4つになり、製作に非常な困難を強いられるため、価格は、シングルエッジの2~3倍になります。

◆フィッティング

ハンドル材とヒルトの間や、その他にもパーツが接している個所に隙間がないか調べます。

良いナイフは各部の合せ目が1分の隙もなく仕上げられています。

次に、ブレードとヒルト、またはボルスターの接点を見ます。ワーキングナイフのヒルトは、ブレードとの接触面を必ず銀ロウで封印するので、銀ロウがヒルトの周囲全体を、ピンホールなどがなく、完全に封印しているかを見ます。ポルスター型のように、銀ロウを用いたり、すり合せ型のナイフの場合は、プレートとボルスターの接点に隙間がないか調べます。

また、ハンドル材と、タングやヒルトの面位置を見ます。両方の高さが同じでなければなりません。

天然材を使用した場合、湿度のためにハンドル材が伸びたり、縮んだり、ねじれたりすることがあります。天然材を使用する場合、避けられないことかもしれませんが、狂いのひどいものはやめた方が良いようです。

◆フィニッシュ

ハンドルを軽く握り、ポイントを下に向けてゆっくり下げ、ブレードに当った光の具合を見ます。

ブレードグラインドに歪がなければ光はスムースに流れます。ブレードフィニッシュには、ミラー・フィニッシュとヘアーライン・フィニッシュの2種類がありますが,どちらの方法であっても、立ち上がリラインがシャープに仕上がっていなくてはなりません。

パフをかけるだけでもミラー(鏡面)になることはなりますが、表面がただれたようになったり、ブレード面に細いピンホールが現われたり、立ち上がリラインのシャープさが失われるため、メーカーは、ベルトグラインダーの研摩ベルトを徐々に、目の細かいものに変えて、シャープコーナーをだれさせないようにします。

ベルトグラインダーで♯600~♯800のベルト研摩を行ない、その後、手で♯1000~♯1500までの紙ヤスリで仕上げ、最後にバフを使って仕上げます。

ヘアーライン仕上げはナイフをより装飾的に仕上げる時に用います。ヘアーラインフィニッシュは♯800~♯1000位の目の細かい紙ヤスリを使い、ヒルトの付け根からポイントまで、均一で同方向に連続したヤスリ目を作ります。ヤスリ目は途切れていたり、乱れていてはなりません。

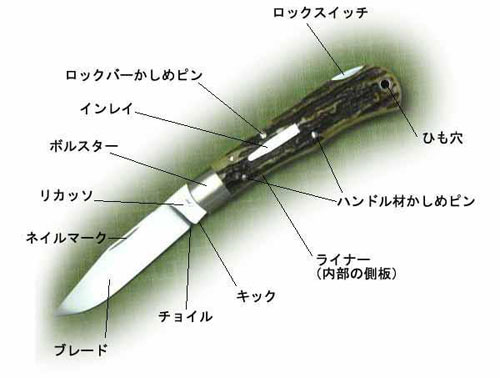

【フォールデイングナイフの基礎】

(モデル:JKGメーカー会員・松﨑猛)

(モデル:JKGメーカー会員・松﨑猛)

フォールデイングナイフとは、ブレードを折りたたんでハンドルの中に納められる構造の、いわゆる折りたたみ式のナイフのことで、ブレードを納めると全体が小さくなるので携帯しやすいことが最大の特徴となっています。次にあげる条件を満たしていることが優れたフォールデイングナイフの目安になります。

・ロックバーとブレードの接合部の仕上りが良い。

・ブレードとハンドルが、上から見て一直線になる。

・工作精度の目安にもなる、ロックバーとブレードの接合部は切れ目が見えなくなるものが理想とされる。

・ロックが確実でスムースに作動する。

・ブレードがガタつかない。

・折たたんだ場合、ハン1ドルの中心にブレードが納まる。

・ブレードを折りたたみ、ポイントがハンドルからはみ出さないか。

・ハンドルの中に納める場合、ブレードが金属部分に接触しない。

・ロックバーはブレードを開いた場合も、閉じた場合も、ボルスターよりへこんだり、はみ出ない。

・ハンドル内はサビたり、変色しやすいのできれいに仕上がっていなくてはならない。

バリなどが残っていたり、カシメピンの仕上げが悪いとブレードがスムースに作動しなくなる。

・ロック溝、特にロックバーとブレードの接合部が、傷やバリがなく仕上がっていれば

ブレードはスムースに作動する。

・ボルスターはロウ付けの仕上がりもよく、左右が揃っている。

・ボルスターと同一材料の場合、仕上げがよければ、ブレードのカシメピンは見えない。

・ハンドル材が、ボルスターからはみ出さず、隙間・ガタ付きがなくしっが)取り付けられている。

・ロック指溝が隙間なく、きれいに仕上がっている。